Люди постоянно работают с металлом. Помимо выплавки и проката, очень важную роль отводят и резке металла. Для этого используются самые различные методы и инструменты: ручная резка с помощью пилы или «болгарки», плазменная, газокислородная, гидроабразивная и лазерная резка металла. Каждая имеет свои преимущества и недостатки, и определяется свойствами обрабатываемого материала. В этой статье мы поговорим об особенностях резки металла лазером.

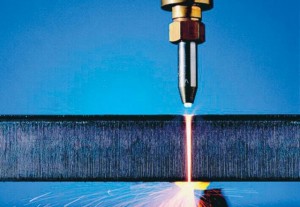

Лазерный резак направляет мощный пучок излучения высокой температуры на поверхность обрабатываемого материала. Высокое давление и концентрация вынужденного излучения заставляет металл плавиться, испаряться, а вспомогательный газ выдувает продукты сгорания (шлак, дым и прочее). Таким образом в листе вырезаются фигурные отверстия с высокоточными размерами и идеальными краями без наплывов и заусениц. Как правило, после процедуры резки фигурные отверстия не нужно обрабатывать. С помощь лазера также производится тончайшая гравировка на поверхности.

Оборудование, применяемое для лазерной резки материалов, в основном стандартное. Это рабочий стол и движущаяся головка лазера, работающая параллельно его плоскости. Станки могут отличаться наличием дополнительного оборудования. Работа лазера начинается с занесения в программу задачи с указанием последовательности операций. В зависимости от глубины проникновения лазера, ровности поверхности изделия, его толщины программа сама регулирует силу излучения. Из-за того что головка лазера не контактирует с материалом обработки, последнее не деформируется, не трескается. Это позволяет работать с хрупкими материалами и очень тонкими листами металла.

Станки для резки лазером разделяют по основным параметрам: мощность луча, скорость обработки, состав струи газа, материал обрабатываемого объекта и так далее. Разделяют их и по типу резки: кислородная, испарительная, в инертном газе и так далее.

Лучше всего лазерная резка по металлу проявляет себя при такой толщине листа:

- медь — до 15 мм;

- сталь — до 25 мм;

- нержавейка — до 30 мм;

- латунь — до 12 мм;

- алюминий — до 20 мм.

Минимальная толщина металла, которая обрабатывается лазерным резаком — 0,2 мм.

Стоимость резки металла зависит от его технических параметров и толщины. При всем при этом покупка дорогостоящего станка достаточно быстро окупается. Особенно если запущенно массовое производство.

Лазерная резка зарекомендовала себя как передовая технология обработки твердосплавных металлов с высоким качеством на выходе. Эта технология все больше набирает обороты и считается одной из наиболее перспективных в сфере обработки металлов.

Независимый информационно-новостной строительный портал Москвы ETI-Online.org

Независимый информационно-новостной строительный портал Москвы ETI-Online.org